De façon schématique, l’usine du futur consiste à s’appuyer sur les nouvelles possibilités offertes par le numérique pour faire face aux exigences et contraintes de plus en plus fortes auxquelles elle est confrontée ; réduction des délais, limitation des marges, risques accrus de non-qualité, défaillances fournisseurs, variation brutale de demande…

Si sur un plan technique, l’Internet of Things, le Cloud Computing ou le M2M sont aujourd’hui des réalités très concrètes. Il n’en demeure pas moins que leur utilisation par les organisations de production demeure très limitée, si ce n’est inexistante. Ce constat s’explique notamment par la difficulté à analyser globalement les masses de données générées par ces équipements. L’enjeu pour les entreprises n’étant plus tant l’accès à la donnée que son interprétation et son exploitation. Bref, trop d’information, tue l’information et les responsables de production sont dans l’embarras.

Le contexte de cette usine du futur…

On distingue généralement trois phases complémentaires pour couvrir le spectre de la gestion de production :

- Phase de (re-)engineering ; il s’agit des activités qui permettent de concevoir, caractériser et diagnostiquer les processus et flux d’un système de production. (local ou étendu, de biens ou de services). Le but étant d’en déduire les éventuels dysfonctionnements et marges de progrès.

- Phase de pilotage anticipatif ; il s’agit des activités qui permettent de définir les processus et flux à exécuter pour gérer le système de production en fonction des éléments connus et prévus. Typiquement, les processus de planification entrent dans cette catégorie.

- Phase de pilotage réactif ; il s’agit des activités qui permettent de détecter les aléas qui perturbent le système de production et d’adapter les processus et flux à mettre en œuvre pour atteindre les résultats escomptés. On parle alors souvent de conduite de production.

A l’ère du tout numérique, les évolutions à apporter à ces activités sont nombreuses.

Selon nous, les organisations de production actuelles sous-emploient considérablement les opportunités offertes par les nouveautés numériques. En particulier parce qu’il manque un support méthodologique et technologique ; qui permettrait d’utiliser de façon cohérente et aboutie la masse des données générée via les progiciels de gestion existants (ERP, MES, APS, plate-forme collaborative, etc.) et les technologies émergentes (RFID, RTLS, objets connectés, M2M, PI-containers, etc.). Ceci à des fins d’optimisation des organisations de production d’une part, et d’aide au pilotage des flux d’autre part.

Dans les architectures proposées aujourd’hui, le canal entre la génération de données et leur utilisation est généralement monolithique. Ce sont des applications dédiées qui exploitent les données issues des capteurs. Car elles « savent » d’où les données proviennent et comment elles sont structurées. De ce schéma de fonctionnement résultent alors des réseaux figés, incapables de raisonner dynamiquement et de profiter de la richesse offerte par le croisement des sources hétérogènes de données… (autrement que par l’intermédiaire de schémas de croisement préétablis). Devant le développement exponentiel promis aux nouvelles technologies, cette solution n’est plus envisageable ; les données vont être – et sont déjà en partie – tout simplement trop nombreuses pour permettre une exploitation selon ce schéma.

Nos pistes de réflexion…

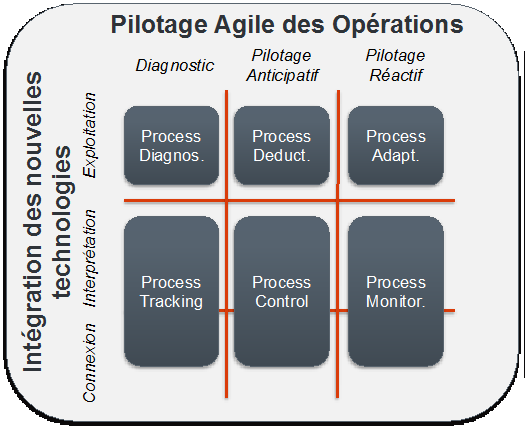

Un niveau intermédiaire dédié à l’interprétation semble être une nécessité pour rendre le niveau « exploitation » (génération de connaissances) indépendant du niveau « connexion » (génération et réception de données). C’est ce que nous appellerons le niveau « interprétation » (génération d’informations). Le principal manque est, selon nous, l’absence d’architecture permettant de décloisonner la chaîne d’exploitation des données… Afin d’en extraire les informations pertinentes pour la génération de connaissances nécessaires à l’optimisation et au pilotage des flux. Il serait alors pertinent de développer de nouveaux outils permettant de :

- Aider à caractériser et diagnostiquer objectivement et rapidement les organisations en place en matière de gestion de flux. Il s’agirait de modéliser les flux et processus existants en s’appuyant sur des données et non plus sur les seules observations visuelles ou interviews. Ceci afin d’étudier les dysfonctionnements de façon plus objective et de proposer des améliorations plus adaptées. Des outils de « Process Tracking 4.0 » (pour extraire la masse de données utiles) et de « Process Diagnosis 4.0 » (pour diagnostiquer à la volée les organisations en place) sont à inventer…

- Aider à piloter les flux physiques et informationnels ; en permettant de définir et exécuter les processus nominaux au travers des différents systèmes disponibles (ERP, MES, objets connectés, etc.). On parlera alors de pilotage anticipatif. Des outils de « Process Deduction 4.0 » (pour proposer des actions pertinentes) et de « Process Control 4.0 » (pour orchestrer les actions à réaliser) sont aussi à inventer…

- Aider à piloter les flux physiques et informationnels, en fournissant en temps réel des indicateurs de suivi… Qui permettent de détecter d’éventuelles perturbations ou dérives afin de s’y adapter rapidement. On parlera alors de pilotage réactif. Des outils de « Process Monitoring 4.0 » (pour surveiller intelligemment) et de « Process Adaptation 4.0 » (pour adapter les décisions et comportements rapidement) sont également à inventer…

La figure 1 permet de visualiser les développements qui, selon nous, doivent être entrepris rapidement.

Ceci afin de concrétiser l’usine du futur et de bénéficier des progrès qu’elle sous-tend.

Et maintenant…

De manière schématique, l’enjeu de la phase de diagnostic sera de permettre le recueil de données hétérogènes. Ainsi que leur formalisation et leur structuration sous forme de connaissances. Ceci afin d’établir un diagnostic industriel de façon objectivée et semi-automatisée.

De son côté, la phase de pilotage anticipatif, qui s’appuie sur les informations qui caractérisent l’état courant du système et sur la vision prévisionnelle disponible, devra réussir à définir, a priori, les processus à mettre en œuvre pour piloter les activités. Cette évolution s’inscrit dans la lignée des approches de planification / exécution traditionnellement rencontrées dans le monde de la gestion de production. Mais devra autoriser une dynamique beaucoup plus forte ; permettant d’accroître la flexibilité, la réactivité et l’adaptabilité des entreprises et des réseaux d’entreprises. Les perspectives concrètes portent notamment sur l’étude des mécanismes de raisonnement permettant de déduire un processus de pilotage nominal… Compte tenu des informations disponibles sur l’état de la situation et sur les évènements attendus.

Enfin, la phase de pilotage réactif doit s’intéresser au développement de capacités nouvelles ; permettant aux systèmes de production de détecter en temps réel les perturbations (internes ou externes) et d’adapter les processus de pilotage en cours. Des enjeux forts existent sur les approches permettant de capter des évènements de suivi de l’exécution des processus d’une part… Et de situation de l’environnement dans lequel s’exécute le processus d’autre part. L’objectif ultime étant de clore la boucle de pilotage, en définissant des mécanismes d’adaptation dynamique ; permettant de suggérer des évolutions dans le processus de pilotage en fonction de l’état de la situation, des alertes constatées et des projections établies.

Nombreux sont les chercheurs et industriels du monde de la production et de la logistique à s’intéresser de près à ces problématiques.

Il y a fort à parier que la boîte à outils des responsables de production et des logisticiens va rapidement évoluer. En tout cas, c’est ce que nous pensons et ce sur quoi nous travaillons !