Le Paradoxe de la Performance : Pourquoi l’Optimisation des Coûts d’Achat Menace la Résilience de la Supply Chain

Dans l’écosystème complexe des entreprises modernes, la recherche de l’efficacité opérationnelle conduit souvent à une fragmentation des responsabilités. Après avoir examiné les dissonances cognitives au sein des départements Finance et IT, notre analyse des silos organisationnels nous mène aujourd’hui vers une fonction critique : le service Achats.

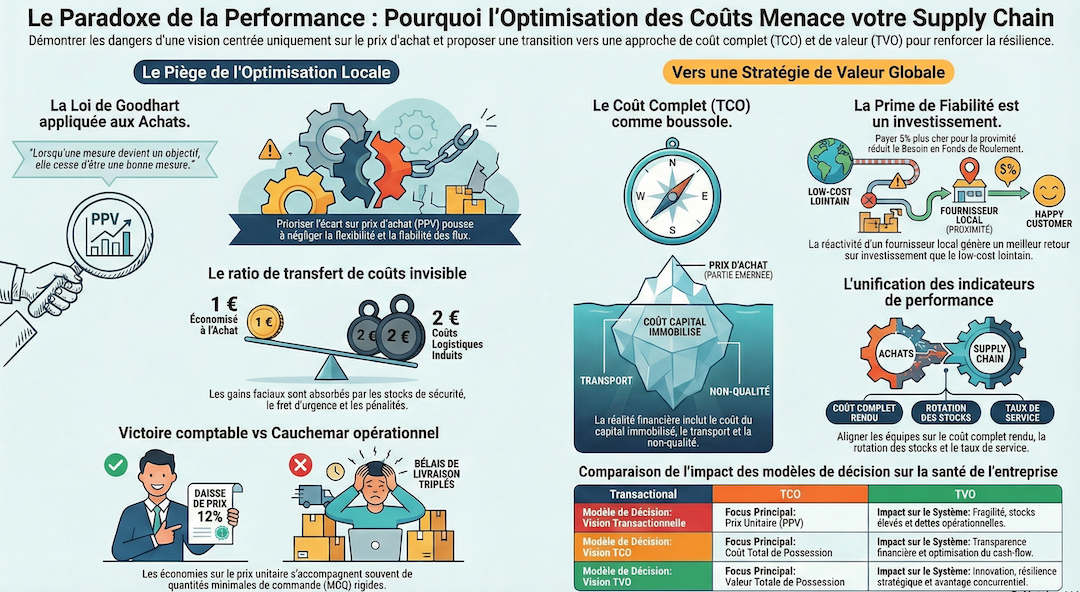

Il existe une tension fondamentale, souvent invisible mais destructrice, au cœur des opérations industrielles et commerciales. C’est la tension entre l’optimisation locale d’un département et la performance globale du système. Nulle part cette friction n’est plus évidente que dans la relation tumultueuse entre les Achats (Purchasing) et la Supply Chain. L’adage est bien connu des initiés : le prix le plus bas à l’entrée se transforme souvent en risque le plus élevé à la sortie.

Cet article propose d’explorer en profondeur cette dynamique, de déconstruire les mécanismes pervers de la Loi de Goodhart appliqués aux indicateurs de performance (KPIs), et de proposer un changement de paradigme vers une approche holistique du coût et de la valeur.

La Victoire Locale, ou la Défaite du Système

L’Illusion de la Marge Négociée

Imaginons une scène qui se déroule quotidiennement dans les sièges sociaux des grandes entreprises. Au département Achats, l’ambiance est à la célébration. Un acheteur senior vient de conclure un contrat cadre avec un nouveau fournisseur basé en Asie du Sud-Est. Les termes semblent excellents sur le papier : une réduction faciale de 12 % sur le prix unitaire par rapport au fournisseur historique européen.

« J’ai sécurisé une économie substantielle, » déclare l’acheteur. « C’est une victoire directe pour l’EBITDA et pour la marge brute de l’entreprise. »

Dans la logique purement comptable et cloisonnée du service Achats, cette affirmation est factuellement exacte. L’indicateur principal de performance de l’acheteur, souvent le Purchase Price Variance (PPV) ou l’écart sur prix d’achat, est au vert. Son bonus annuel est probablement sécurisé. Il a rempli sa mission telle qu’elle est définie par sa fiche de poste : réduire les dépenses directes.

L’Onde de Choc sur la Supply Chain

Cependant, quelques étages plus loin, ou dans un autre bâtiment, le service Supply Chain accueille la nouvelle avec consternation. Le responsable de la planification analyse les petits caractères du contrat que l’acheteur a, souvent par méconnaissance des contraintes logistiques, considérés comme secondaires.

La réalité opérationnelle de ce « gain » de 12 % se dévoile sous un jour sombre :

- Explosion des délais (Lead Time) : Le délai d’approvisionnement passe de 4 semaines (fournisseur local) à 10, voire 12 semaines (transport maritime, dédouanement, aléas).

- Rigidité des volumes (MOQ) : Pour obtenir ce prix bas, l’acheteur a dû consentir à doubler les Quantités Minimales de Commande (Minimum Order Quantity – MOQ). Cela force l’entreprise à surstocker.

- Absence de résilience : Le nouveau fournisseur n’a pas de stock tampon et fonctionne à flux tendu, sans capacité de réaction rapide en cas de pic de demande.

Ce qui est qualifié de « victoire stratégique » pour les Achats devient instantanément un cauchemar opérationnel pour le Planificateur. La flexibilité disparaît. La capacité à répondre aux fluctuations du marché s’effondre. L’entreprise vient d’échanger de la marge financière théorique contre de la rigidité structurelle réelle. C’est la définition même de la schizophrénie organisationnelle : deux organes vitaux de la même entreprise poursuivant des objectifs diamétralement opposés.

La Loi Cachée derrière le Chaos

La Loi de Goodhart et la Tyrannie des Indicateurs

Le problème fondamental ne réside pas dans la compétence individuelle des acheteurs. La plupart sont des professionnels aguerris, d’excellents négociateurs qui exécutent fidèlement ce que l’organisation attend d’eux. Le problème est systémique. Il relève d’un principe économique connu sous le nom de Loi de Goodhart, formulée par l’économiste britannique Charles Goodhart en 1975.

Cette loi stipule : « Lorsqu’une mesure devient un objectif, elle cesse d’être une bonne mesure. »

Dans le contexte des Achats, la mesure est le prix d’achat (ou l’économie réalisée sur ce prix). Dès lors que l’organisation érige le Purchase Price Variance en objectif absolu, en critère de promotion et de rémunération, le système se corrompt. L’acheteur, en être rationnel, va optimiser la variable sur laquelle il est jugé : la colonne « Prix » du tableau Excel. Il va naturellement négliger les variables sur lesquelles il n’est pas incité : la colonne « Flux », la fiabilité, ou la flexibilité.

Le Transfert de Coûts Invisible

Ce mécanisme d’incitation biaisé crée un jeu à somme négative pour l’entreprise. L’acheteur gagne 1 € sur le coût de la pièce usinée. Mais pour compenser l’allongement des délais et le manque de fiabilité du nouveau fournisseur « low cost », la Supply Chain doit engager des dépenses compensatoires massives.

Ces coûts, souvent noyés dans les frais généraux ou les budgets logistiques, peuvent atteindre 2 € ou plus pour chaque euro économisé à l’achat :

- Stocks de sécurité (Safety Stock) : L’augmentation du délai de livraison et de son incertitude oblige mathématiquement à augmenter le stock de sécurité pour maintenir le même taux de service. Cela immobilise du capital (BFR).

- Fret d’urgence : Lorsque le conteneur maritime prend du retard et que la ligne de production risque l’arrêt, l’entreprise doit affréter des avions cargo, coûtant dix fois le prix du transport maritime.

- Pénalités clients : En cas de rupture, ce sont les pénalités de retard ou la perte de chiffre d’affaires qui impactent le compte de résultat.

Tant que les indicateurs de performance resteront cloisonnés, l’optimisation locale des Achats continuera de cannibaliser la performance globale de la Supply Chain.

Changer la Mesure, pas les Personnes

La solution à cette impasse ne réside pas dans le remplacement des équipes ou la formation à la négociation, mais dans la refonte complète de la gouvernance de la performance. Il est impératif de changer de paradigme : l’entreprise ne doit plus chercher à « acheter un produit », mais à « acheter une performance de flux ».

Pour opérer cette transformation, trois changements conceptuels majeurs sont nécessaires.

Changement de Paradigme N°1 : Le Prix est un Mensonge, le Coût Complet est la Vérité

Le prix unitaire facturé par le fournisseur n’est que la partie émergée de l’iceberg, une illusion de performance facile à lire mais dangereuse à utiliser comme seule boussole. La réalité économique se trouve sous la ligne de flottaison, dans le concept de TCO (Total Cost of Ownership – Coût Total de Possession).

Une entreprise qui pilote sa stratégie d’approvisionnement uniquement sur le prix unitaire conduit en regardant dans le rétroviseur. Elle ignore volontairement les coûts que la Supply Chain absorbe en silence. Une analyse rigoureuse des coûts doit intégrer :

- Les Coûts d’Acquisition : Le prix, le transport, les droits de douane, l’emballage.

- Les Coûts de Possession : Le coût du capital immobilisé dans les stocks (WACC), les coûts de stockage (entrepôt, énergie, personnel), l’assurance, l’obsolescence et la dépréciation des stocks gonflés par des MOQ élevés.

- Les Coûts de Non-Qualité et de Gestion : Le coût administratif de gestion des litiges, le coût des retours, le coût des arrêts de ligne dus aux ruptures, et le temps passé par les équipes à gérer les crises plutôt qu’à planifier.

Si votre tableau de bord Achats n’intègre pas ces éléments, il ne reflète pas la réalité économique de votre entreprise. Le coût complet est la seule vérité financièrement viable.

Changement de Paradigme N°2 : La Prime de Fiabilité est un Investissement, pas une Dépense

Il est courant de payer plus cher pour un billet d’avion flexible/modifiable que pour un billet « non remboursable ». Pourquoi acceptons-nous ce surcoût dans notre vie personnelle ou professionnelle ? Pour l’optionnalité. Nous payons pour la capacité de changer nos plans sans perdre notre investissement initial.

Étrangement, cette logique est souvent refusée en Supply Chain. Pourtant, un fournisseur local ou régional (nearshoring), capable de livrer en trois jours, possède une valeur financière intrinsèque colossale par rapport à un fournisseur lointain nécessitant six semaines de mer.

Payer ce fournisseur de proximité 5 % ou 10 % plus cher n’est pas une « perte » ou une mauvaise négociation. C’est l’achat d’une prime de liquidité opérationnelle. Ce surcoût permet :

- De réduire drastiquement le Besoin en Fonds de Roulement (BFR) : Moins de stocks en transit, moins de stocks de sécurité.

- D’éviter le « stress test » permanent : Les aléas géopolitiques ou climatiques affectent moins les circuits courts.

- De sécuriser la promesse client : La capacité à réapprovisionner rapidement permet de ne jamais rater une vente.

Considérer ce différentiel de prix comme un investissement dans la continuité des opérations est une marque de maturité industrielle. C’est un placement financier qui génère un retour sur investissement via la réduction des risques et l’amélioration du cash-flow.

Changement de Paradigme N°3 : Du TCO au TVO – La Performance Devient Stratégique

Si le TCO permet de limiter la casse en regardant ce que l’on dépense réellement, le concept de TVO (Total Value of Ownership – Valeur Totale de Possession) nous invite à regarder ce que l’on gagne.

Dans une économie moderne, la relation fournisseur ne peut plus être transactionnelle (« je te paie, tu me livres »). Elle doit devenir partenariale. Un fournisseur « Best-in-Class » ne se contente pas de réduire les coûts, il devient un levier de création de valeur pour son client.

Le TVO intègre des éléments qualitatifs et stratégiques qui échappent aux tableaux Excel classiques :

- L’Innovation Collaborative (Co-innovation) : Le fournisseur apporte-t-il de nouvelles idées, de nouveaux matériaux ou procédés qui me donneront un avantage concurrentiel ?

- Le Time-to-Market : Ce partenaire me permet-il de lancer mes nouveaux produits plus vite que mes concurrents ?

- La Priorisation en temps de crise : En période de pénurie mondiale (comme vu lors de la crise des semi-conducteurs), ce fournisseur servira-t-il mon entreprise en priorité parce que nous avons construit une relation de confiance, ou me laissera-t-il tomber pour le plus offrant ?

Ces partenaires stratégiques ne se « pressurisent » pas pour obtenir le dernier centime de rabais. Ils se protègent. Dans une vision à long terme, la fiabilité et la loyauté d’un partenaire valent infiniment plus qu’une décote ponctuelle de quelques pourcents.

Vers un Nouveau Pacte « Achats – Supply Chain »

La conclusion de cette analyse nous amène à repenser la structure même de nos organisations. Un acheteur qui déstabilise un fournisseur stratégique ou choisit une source risquée pour « gagner » 2 % sur une facture ne fait pas de l’économie ; il injecte de la fragilité dans le système. Il crée une dette opérationnelle que l’entreprise devra payer tôt ou tard, souvent avec des intérêts élevés.

La véritable performance économique n’est plus la capacité d’acheter le moins cher possible à l’instant T. C’est la capacité d’acheter le flux le plus rentable, le plus fluide et le plus robuste, de bout en bout de la chaîne de valeur.

L’Alignement des KPI : La Clé de la Résilience

La résilience tant recherchée par les directions générales ne se matérialisera jamais tant que le KPI roi restera « le prix d’achat ». Le changement culturel doit être soutenu par un changement métrique.

La réconciliation commence le jour où les Acheteurs et les Planificateurs Supply Chain partagent les mêmes indicateurs de réussite. Par exemple :

- Le coût complet atterri (Landed Cost).

- La rotation des stocks (Inventory Turnover).

- Le taux de service client (OTIF – On Time In Full).

- Le retour sur capitaux employés (ROCE).

Pourquoi ne pas aller plus loin ? Pourquoi ne pas faire asseoir ces équipes dans le même bureau, ou fusionner les directions sous un « Chief Supply Chain & Procurement Officer » ? C’est en brisant les murs physiques et métriques que l’on aligne les intérêts.

En définitive, la leçon est claire : un flux rapide vaudra toujours plus qu’un stock lent, même acquis à bas prix. Et un partenaire fiable, capable de vous soutenir dans la tempête, vaudra toujours mieux qu’un fournisseur bon marché qui disparaît à la première difficulté.

Questionnez vos modèles : Dans votre organisation, comment la performance Achats est-elle réellement mesurée ? Vos équipes sont-elles rémunérées sur la réduction du coût, sur la création de valeur, ou—inconsciemment—sur l’augmentation du risque ? La réponse à cette question déterminera la pérennité de votre modèle opérationnel.