Dans les deux premiers volets, une chose est devenue évidente : la Supply Chain ne peut plus se contenter d’optimiser des modèles hérités d’un monde stable. Le chaos géopolitique, les ruptures successives et l’accélération des cycles produits rendent obsolète une architecture pensée comme une simple “usine à livrer”.

Dit autrement : tant que votre Supply Chain restera conçue pour la stabilité du passé et le coût unitaire, vous continuerez à subir les crises, à courir derrière les stocks et à découvrir vos problèmes dans les KPI, trop tard. La vraie question n’est plus “comment mieux prévoir ?”, mais “comment rendre votre système capable d’encaisser ce que vous ne pouvez pas prévoir ?”.

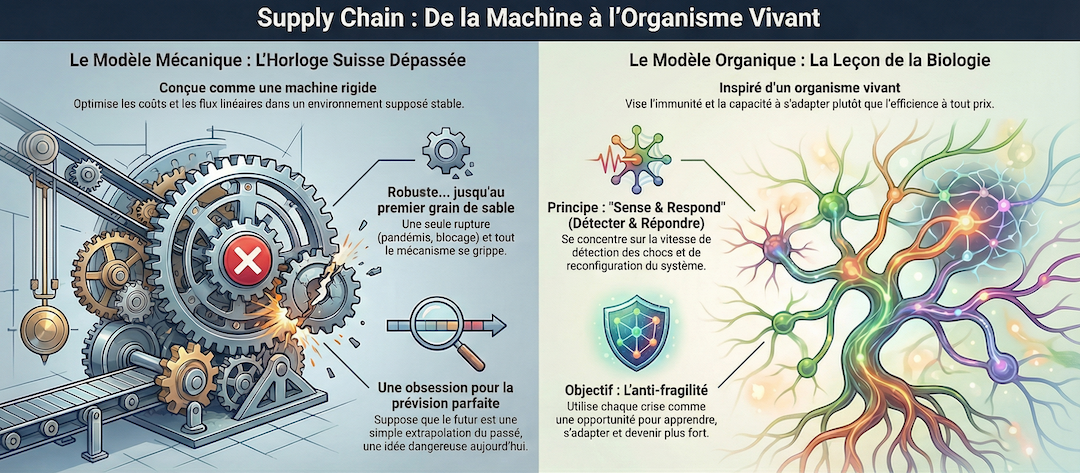

De la machine à l’organisme

Depuis un siècle, nous concevons nos chaînes logistiques comme des machines : process standardisés, flux linéaires, plans figés, décisions hiérarchiques. Ce modèle a été extraordinairement performant dans un environnement prévisible et globalement pacifié.

La nature, elle, n’optimise pas des machines, elle fait évoluer des organismes. Un organisme est imparfait, redondant, parfois “inefficient” en apparence, mais il sait encaisser les chocs, muter, se régénérer. C’est cette logique organique qui doit inspirer l’architecture de la Supply Chain de demain.

L’échec de l’horloge suisse

Le rêve industriel du XXe siècle, c’était l’horloge suisse : chaque engrenage (fournisseur, usine, transport, entrepôt) parfaitement synchronisé pour maximiser l’efficience. Ce modèle est robuste… jusqu’au premier grain de sable. Une pandémie, un canal bloqué, une grève portuaire, et tout le mécanisme se grippe.

La plupart des organisations se disent “agiles”, mais le système reste câblé pour l’optimisation linéaire : bonus indexés sur le stock et le taux de service, S&OP vécu comme une validation du budget, fournisseurs choisis sur le prix, SI monolithique qu’on ne peut modifier qu’en projet de 18 mois. On exige de la réactivité d’un système structurellement rigide.

Nos ERP sont l’expression ultime de cette philosophie déterministe : le futur est supposé être une extrapolation du passé, plus ou moins lissée. Dans un monde chaotique, cette hypothèse n’est plus seulement fausse, elle devient dangereuse. La rigidité mécanique se transforme en condamnation à mort économique.

Leçon de biologie : l’immunité plutôt que la prévision

La nature ne cherche pas à prévoir précisément le prochain virus que vous affronterez. Votre corps survit grâce à un système immunitaire : il détecte, réagit, apprend. Une Supply Chain biomimétique abandonne l’obsession de la prévision parfaite à 18 mois pour se concentrer sur la vitesse de détection et de réponse.

C’est le passage du modèle “Plan & Execute” au modèle “Sense & Respond”. Concrètement, cela signifie :

- détecter en quelques heures un retard critique sur un composant clé, simuler les impacts et activer un plan B fournisseur prévu à l’avance ;

- rerouter automatiquement les flux quand un hub est saturé ou une frontière se bloque, sans attendre le prochain comité ;

- ajuster la demande court terme grâce aux signaux faibles (sell-out, météo, événements locaux), sans tout casser dans le MRP.

Dans ce modèle, le temps de réaction n’est plus un effet secondaire de l’organisation, c’est une variable de design. Une Supply Chain “immune” est conçue pour recevoir un choc, le localiser, l’isoler et se reconfigurer rapidement.

L’IA comme système nerveux

Pour qu’un organisme fonctionne, il lui faut un système nerveux. La technologie prend alors un autre sens : moins comme outil de calcul, plus comme infrastructure de perception et de coordination.

Cela commence par l’architecture de la donnée : pour penser en réseau, il faut sortir des bases de données classiques (SQL) en silos pour adopter des Technologies de Graphe, seules capables de modéliser les interdépendances complexes du vivant.

- L’IoT devient le réseau de nerfs sensoriels : température, localisation, chocs, niveaux de stocks, états machines… La réalité terrain remonte en quasi temps réel.

- L’IA joue le rôle de cerveau réflexe : elle ne produit pas seulement des rapports a posteriori, elle déclenche des actions correctives autonomes ou semi‑

Mais attention à l’illusion : brancher de l’IA sur une architecture rigide ne la rend pas organique. Sans données vraiment temps réel, sans processus décisionnels raccourcis, sans gouvernance claire entre automatisation et jugement humain, l’IA ne fait qu’amplifier le chaos existant. Un système nerveux sophistiqué ne sauvera pas un squelette mal conçu.

Vers l’anti-fragilité

L’objectif n’est plus seulement la résilience (tenir le coup), mais l’anti‑fragilité, au sens de Nassim Taleb : devenir meilleur grâce aux chocs. Un muscle se renforce quand il est soumis à un stress adapté ; à l’inverse, un organe qui n’est jamais sollicité s’atrophie.

Une Supply Chain organique apprend de chaque rupture. Si une route logistique est coupée, le système ne se contente pas de trouver un détour : il mémorise l’événement, reparamètre ses algorithmes et réévalue sa dépendance à ce nœud critique. De crise en crise, le réseau se simplifie, se diversifie, se sécurise.

Devenir anti‑fragile a un prix :

- accepter de payer certains fournisseurs plus cher pour obtenir de la flexibilité ;

- financer des capacités tampon ou des options logistiques alternatives ;

- investir dans des équipes capables de scénariser, de apprendre et de remettre en cause les modèles.

Sur un tableur, cette Supply Chain n’est pas toujours la “moins chère” à court terme. Mais sur cinq ans, c’est souvent la seule qui évite de passer en mode pompier chronique à chaque nouvelle crise.

Par où commencer concrètement ?

Construire une Supply Chain biomimétique ne demande pas d’attendre un “grand programme de transformation”. Trois chantiers peuvent démarrer rapidement :

- Cartographier les points de fragilité : identifier les nœuds critiques (monosourcing, hubs uniques, dépendances géopolitiques) et simuler leur rupture.

- Accélérer la boucle de feedback : réduire le délai entre l’événement réel et la décision (visibilité partagée avec les partenaires, tours de contrôle, data temps réel).

- Expérimenter des “micro-organismes” : créer des mini‑supply chains autonomes sur une BU, un pays, une gamme, pour tester le modèle organique avant de le généraliser.

L’organique ne se décrète pas dans un slide. Il se construit par itérations, par apprentissages, par preuves de valeur tangibles sur des périmètres maîtrisés.

Conclusion : accepter la fin du contrôle

Adopter une approche biomimétique, c’est d’abord un choix managérial. Tant que le management exigera des plans figés, des budgets intouchables et des écarts expliqués a posteriori, la Supply Chain restera une machine qui casse sous la pression.

Passer à un modèle organique, c’est accepter de troquer un peu de contrôle apparent pour beaucoup plus de maîtrise réelle. C’est mesurer moins la conformité au plan et davantage la capacité d’adaptation, la vitesse d’apprentissage, la qualité des décisions prises au plus près du terrain.

La technologie, l’IA, l’IoT peuvent doter votre Supply Chain d’un corps et d’un système nerveux. Mais sans un leadership prêt à piloter un organisme vivant plutôt qu’une machine bien huilée, ce corps reste sans conscience. Dans le dernier volet de cette série, le sujet ne sera plus le système, mais l’Humain : non plus celui qui tourne les manivelles, mais celui qui donne le cap.